完成时间:2001年12月~2004年6月

工程地点:广西壮族自治区天峨县

完成单位:水电1478联营体、长江科学院

项目主持人及参加人员:高必华、和孙文、黄刚、杨天吉、谢勇兵、契光恒、李春、王杰、刘华

撰稿人:高必华、杨天吉、蒋键

1 概述

位于广西壮族自治区天峨县境内的龙滩水电站地下厂房是世界上规模最大的地下厂房,洞室尺寸庞大,与之相贯的洞室较多,厂房与主变室、尾水调压室平行布置,主厂房长398.9m,宽30.7m,高77.3m,石方开挖量636379m3;主变室长408.8m,宽19.8m,高34.05m,石方开挖量181555m3;尾水调压井(含井间连接洞)长345.32m,宽25.15m,高81.21m,石方开挖量503097m3。主厂房与主变室相距41.75m,有12条母线洞、连接洞、通风洞相连;主变室与调压井相距26.60m,有9条连接洞相连;包括引水洞、尾水洞、通风洞、排风竖井、排水洞、施工支洞等,在不到0.5km2。的范围内,共有113条洞室纵横相贯,形成一个庞大而复杂的洞室群。

2 工程地质条件及工程特点

龙滩水电站地下厂房系统所处位置的岩石类别主要为中厚层砂岩、粉砂岩和薄层泥板岩,洞室开挖揭示呈交替出露,软硬不均。地下洞室群相互纵横交错,立体交叉口多,由于洞室与洞室之间的岩柱较薄,主厂房、主变室、调压井室开挖断面大、边墙高,工程地质条件就更显复杂。多种不同条件有限元分析和地质力学模型试验表明:主厂房洞室开挖后,围岩主应力一般小于10~15MPa.,拱座和洞室壁转折处,局部应力集中系数达2.0~2.5,其最大应力已接近泥板岩的单轴饱和抗压强度。龙滩地下厂房系统是由一组纵横交错的地下洞室群组成,其工程特点为:

(1)厂区分主副厂房,主变开关室及尾水闸门三排布置,工程集中,运输洞、母线洞、引水洞、尾水洞等共113个,总长27.5km,形成一个上下重叠、纵横交错的地下洞室群,且各洞室形状及大小各异。

(2)交叉洞室多,与主副厂房交叉的洞室共有46个(上游面24个,下游面20个,端墙2个);与主变室交叉的洞室共有19个;与尾水闸门室交叉的洞室共有24个。

(3)洞室尺寸大,边墙高,洞室之间距离近。主厂房本身就是一座大跨度、高边墙、多洞室的地下结构。主厂房集体井部位边墙高达77.3m,而主厂房与主变室距离为41.75m,这块岩体又被较大断面的母线平洞及竖井所削弱,尾水支洞间距12~18m,最薄处相当于洞径的0.8倍。主变室与调压井相距26.6m。

(4)三大洞室的顶拱、边墙均采用锚喷支护,三个大洞室的吊车梁均采用岩壁式。

3 施工方法

地下厂房洞室群施工的第一步是合理设置交通道。根据围岩的稳定条件,施工交通道的位置和施工机械性能等因素,自上而下分层施工。第一层为顶部,层高一般8~9m,顶拱要求成型好,采用光面爆破,支护工作量大,而且需要布置监测仪器,根据反馈信息,完善顶拱部位支护。

3.1 顶拱(Ⅰ层)开挖

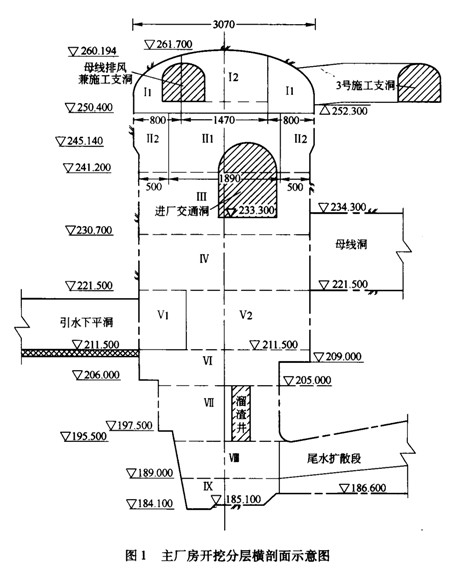

龙滩地下厂房分9层开挖(见图1),顶拱开挖层高8.9m,开挖断面258.3m2,分两部分进行,第一步开挖两侧边顶部位,侧导洞开挖断面为2m×64.4m,两侧超前开挖平行交错施工,掌子面相距30m以上,确保施工和工程安全,采用三臂液压台车钻孔,孔径50mm,孔深4.Om,大空孔直孔掏槽,开挖轮廓面光面爆破;第二步中间岩石柱开挖,开挖断面129.5 m2,开始采用全断面开挖,由于断面较大,跨度有14.7m,顶拱矢高较小约1.5m,加上围岩为缓倾角层状岩体,两侧开挖结束后围岩应力进行了重新分布,光面爆破产生的开挖轮廓面成型差,后来采取以下方法:

(1)将中间岩柱又分为左右半幅进行开挖,相互滞后2~3排炮;

(2)减少循环进尺,爆破进尺控制在2.5m以内;

(3)调整光面爆破参数,孔间距控制在50cm以内,K值取0.75,线装药密度100~120g/m;

(4)在:Ⅲ2、Ⅳ类围岩地段增加了导向孔,孔距25cm,间孔装药;

(5)支护及时跟进,Ⅱ、Ⅲ类围岩支护滞后15m,Ⅳ类围岩喷锚支护跟进掌子面。

采取以上方法后,厂房顶拱开挖成型良好。

3.2 Ⅱ~Ⅳ层开挖

厂房Ⅱ~Ⅵ层为大体积槽挖,Ⅶ~Ⅸ层为机坑槽挖,属高边墙大体积槽挖。Ⅱ~Ⅵ层开挖采用中间拉槽两侧保护层跟进的开挖方法,保护层与中间拉槽部分采用预裂爆破隔断。上下游保护层预留层厚度分别为4m和8m,8m保护层又作为上层支护施工通道,较薄一侧的保护层先挖除,支护结束后再进行较厚一侧保护层开挖支护,防止两侧同时卸荷引起高边墙的大位移,确保高边墙的稳定,在厂房下卧过程中充分运用“新奥法”原理,并真正做到“平面多工序,立体多层次”,实现地下厂房快速施工。Ⅸ层坑挖,先从尾水扩散段开挖进人厂房Ⅶ~Ⅸ层形成中导洞,然后在Ⅶ层打导井与之贯通,逐步扩井,采用手风钻钻孔爆破开挖,从尾水扩散段出渣、垫坡进行Ⅶ~Ⅸ层台阶爆破开挖。

主要施工方法包括:

(1)采用2道预裂缝(双保险)确保中间拉槽台阶爆破对顶拱和高边墙的爆破影响。在中间拉槽前先对边墙轮廓线进行小孔径浅孔预裂,深度为4~4.5m,孔间距为50cm,线装药密度为180~200g/m,小孔径浅孔预裂可以保证开挖轮廓面成型良好,同时降低了保护层开挖高度。在中间拉槽台阶爆破前对预留保护层进行预裂,预裂深度与该层台阶爆破深度相同。孔径80mm,孔距80cm,线装药密度为300~350g/m。此次预裂主要是对拉槽台阶爆破起减振作用。

(2)拉槽台阶爆破严格控制单响药量,为满足设计高边墙质点振动速度vs≤7cm/s要求,采用单孔单响,孔间毫秒延时挤压爆破的施工方法。

(3)预留保护层开挖采用手风钻开挖,开挖高度4m/层,周边没有预裂的采用光面爆破,采用小药量弱爆破的开挖方法,最大单响药量小于10kg,尽量减小爆破对边墙围岩的振动影响。

(4)洞与大洞室贯穿时,尽可能先开挖较小断面的洞,并超前大洞l~2m;两洞交汇处采取先导洞后扩挖(或预留光爆层),浅孔短进尺,以保证爆破振动波(或反射波)对邻近洞室不产生破坏影响。

(5)针对龙滩地下厂房比较长的特点,在分层施工中采用层间搭接施工,搭接时间一般为1~1.5个月,把一个厂房当作2个厂房进行开挖,当保护层较薄一侧剥离并支护好100m后,下一层中间拉槽开始施工。

(6)根据量测反馈信息适时进行支护,Ⅱ类围岩支护滞后30—50m,Ⅲ类围岩滞后5~30m,Ⅳ类围岩开挖一排炮支护一排,支护紧跟掌子面。

(7)岩锚梁基础采用预留保护层手风钻开挖,用垂直孔+斜孔双向同时光爆的方法进行开挖,采用该方法,在层状岩体中取得了良好的开挖效果,岩锚梁基础成型较好。

(8)采用先进的施工设备,加快施工进度,针对龙滩地下厂房开挖强度高(最高达6.5万m3/月)支护工程量大,且均为长锚杆、喷射钢纤维混凝土和微纤维混凝土,技术指标高的特点,在施工中采用了2台353E阿特拉斯三臂凿岩台车,1台全电脑凿岩台车和l台迈斯特喷车,采用先进的设备,保证了工程进度、支护的及时性和工程质量,确保了工程安全。

3.3 厂房边墙与相邻洞室群交叉段施工

龙滩地下厂房开挖系高边墙施工,在高边墙不同高程与其他洞室相贯通,与之相贯通的有主厂房进风洞、进厂交通洞、母线排风兼施工支洞、厂房排烟廊道、引水隧洞、母线洞、尾水扩散段,且边墙较高,高边墙稳定问题尤为突出。为保证工程安全和施工安全,附属洞室与大洞室相通时,先洞后墙,洞口锁口和系统支护后才能开挖高边墙,在洞与洞、洞与井等交叉部位要提前做好超前支护和加强支护,如增加钢格栅,在交叉口二倍洞径的洞段范围内采用浅孔多循环短进尺的开挖方法;合理应用控制爆破,灵活采用光面和预裂技术,确保开挖轮廓面成型好,减少爆破振动对围岩及相邻建筑物的影响,有利于后续工作(如喷锚支护)的进行。

4 爆破振动控制

爆破振动控制是厂房开挖的重点之一,爆破振动直接影响高边墙的稳定和岩壁吊车梁结构的安全。按本工程开挖技术的要求,厂房爆破质点速度控制标准:高边墙vs≤7cm/s,锚杆和喷射混凝土vs≤5cm/s,混凝土3天强度,vs≤1~2cm/s;混凝土3~7天强度,vs≤2~5cm/s;混凝土28天强度,vs≤5~7cm/s。因而在厂房开挖时须通过爆破振动试验确定最初的爆破控制,并在施工过程中进行质点振动速度监测,经过监测数据对最初的爆破振动成果进行修正和数据分析,从而选择合理的施工方法及爆破参数,做到尽量减少钻爆开挖对围岩的影响。

5 结束语

龙滩水电站地下厂房系统开挖历时31个月,总石方开挖280万m3,最高月强度15.7万m3/月,2002~2003年为开挖高峰期,平均116万m3/年。由于合理安排施工程序,采用台车钻孔和手风钻钻孔相结合进行洞挖,大洞室槽挖采用中孔径(≤80mm)履带钻钻孔和手风钻钻孔相结合进行台阶爆破和光面爆破,严格控制单响药量,灵活运用预裂爆破和光面爆破技术,适时进行锚喷支护,整个地下厂房开挖成型良好,平均径向超挖小于20cm,使大规模地下厂房施工水平上了一个新台阶。目前开挖已全部结束,正在进行混凝土衬砌施工。从监测成果分析,地下厂房的顶拱边墙已趋于稳定。

摘自《中国典型爆破工程与技术》